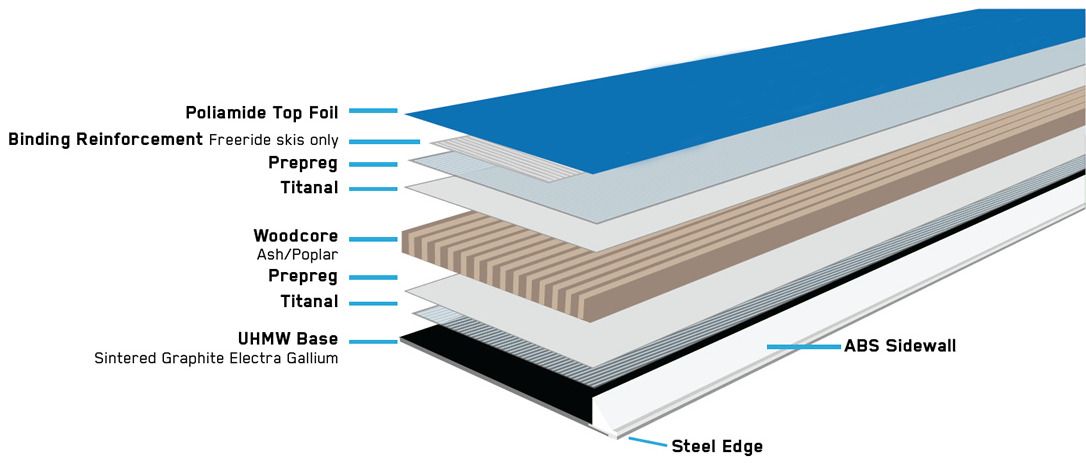

El material con el que se fabrican las suelas es, seguramente, el único elemento que tienen en común todas las opciones de deslizamiento sobre nieve: esquís de alpino, pero también de skimo, fondo, saltos, snowboard…

La suela se elabora con polietileno, un termoplástico derivado del petróleo, cuya composición química es CH -al igual que las ceras-. En su forma original es un polvo blanquecino, casi traslúcido, que se procesa principalmente de dos formas. Este procesamiento industrial es el que marca la diferencia de calidad de unas suelas a otras: sus propiedades de elasticidad, densidad, resistencia a la fricción, capacidad de retención de cera… además de otras que también explicaremos.

El polietileno es un material deslizante por si mismo, hidrorrepelente, de bajo coste y fácil manipulado.

La primera diferenciación que encontraremos en los distintos tipos de suela es la densidad del polietileno. Las mejores son las de Ultra Alto Peso Molecular (UHMW). Las marcas presumen de ello en sus mejores esquís, ya que indica calidad y, por supuesto, un precio más elevado. En los modelos que utilizan suelas de media y baja densidad no se suele especificar.

Para la fabricación de suelas se utilizan dos métodos: la extrusión y la sinterización o moldeo por compresión.

Polietileno extruido

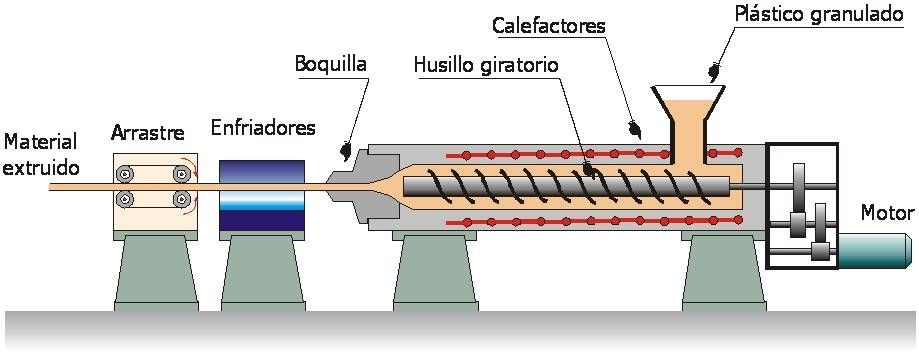

En la extrusión, el polvo de polietileno se introduce por una tolva hacia un tubo calefactado, donde, una vez fundido, es empujado mediante un husillo hacia una boquilla, por la que saldrá el producto final. Con una boquilla plana se obtiene una tira de suela; otras boquillas de diferentes tamaños y formas darán como resultado el material de reparación -el conocido cofix-. En consecuencia, todo el cofix que implique fundir el material es siempre extruido, por lo que en algunos casos ese material de reparación no será exactamente igual al tipo de polietileno de la suela de nuestros esquís…

La ventaja de la fabricación por extrusión es el alto volumen de producción. El inconveniente es que el material fundido que sale por la boquilla se somete a un rápido enfriamiento, que interrumpe la cristalización del polietileno; el resultado es una masa de plástico compacta, con propiedades de elasticidad limitadas y reducida capacidad de retención de cera, pues apenas quedan huecos donde pueda alojarse cuando la aplicamos.

Polietileno sinterizado

El proceso de sinterización da como resultado suelas de alta calidad. Es la única forma de producir las de ultra alto peso molecular, ya que se trabaja con un material muy denso y para extruirlo habría que llevarlo a temperaturas tan altas que perjudicarían sus buenas características de deslizamiento en nieve.

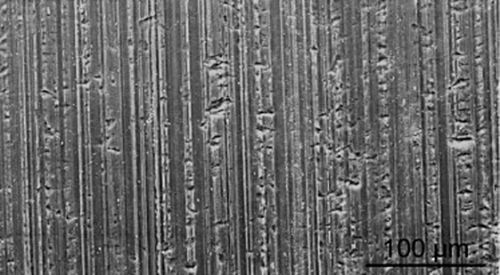

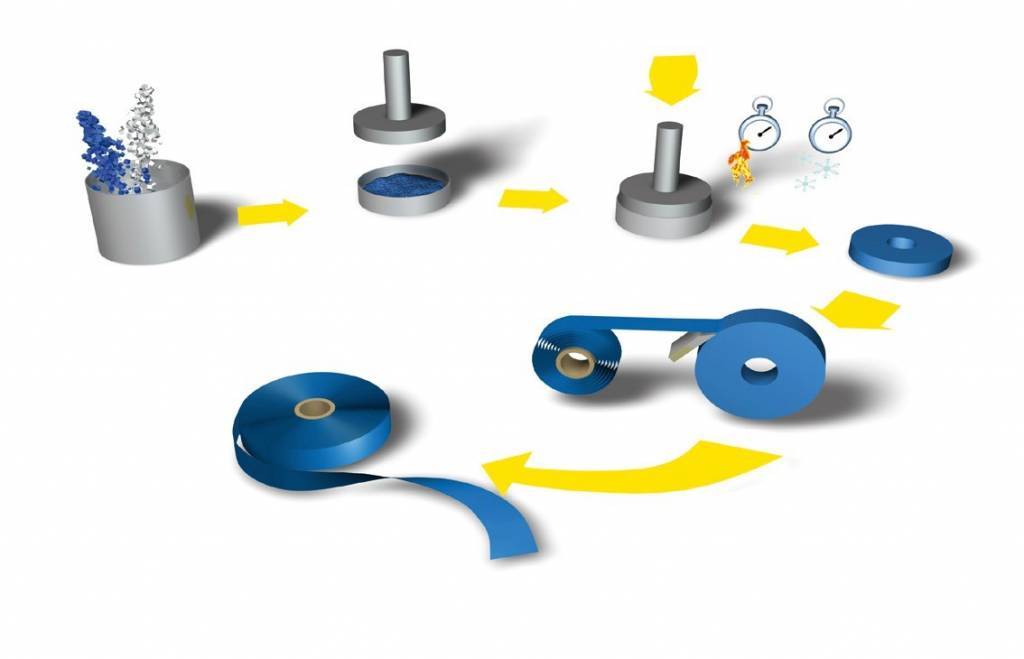

En este caso, el polvo de polietileno se introduce en un depósito, junto con con materiales de carga (explicaremos más adelante qué son y cuál es su función), se cierra herméticamente, se aplica presión y se calienta hasta la temperatura óptima de fusión del polietileno. Después se deja enfriar lentamente, durante seis o más días, lo que propicia la cristalización que aporta las propiedades físicas y morfológicas que tanto nos interesan a la hora del deslizamiento: baja fricción, resistencia a la tracción y compresión (cuando el esquí está en flexión) y respuesta elástica, además de ser un material muy estable a bajas temperaturas.

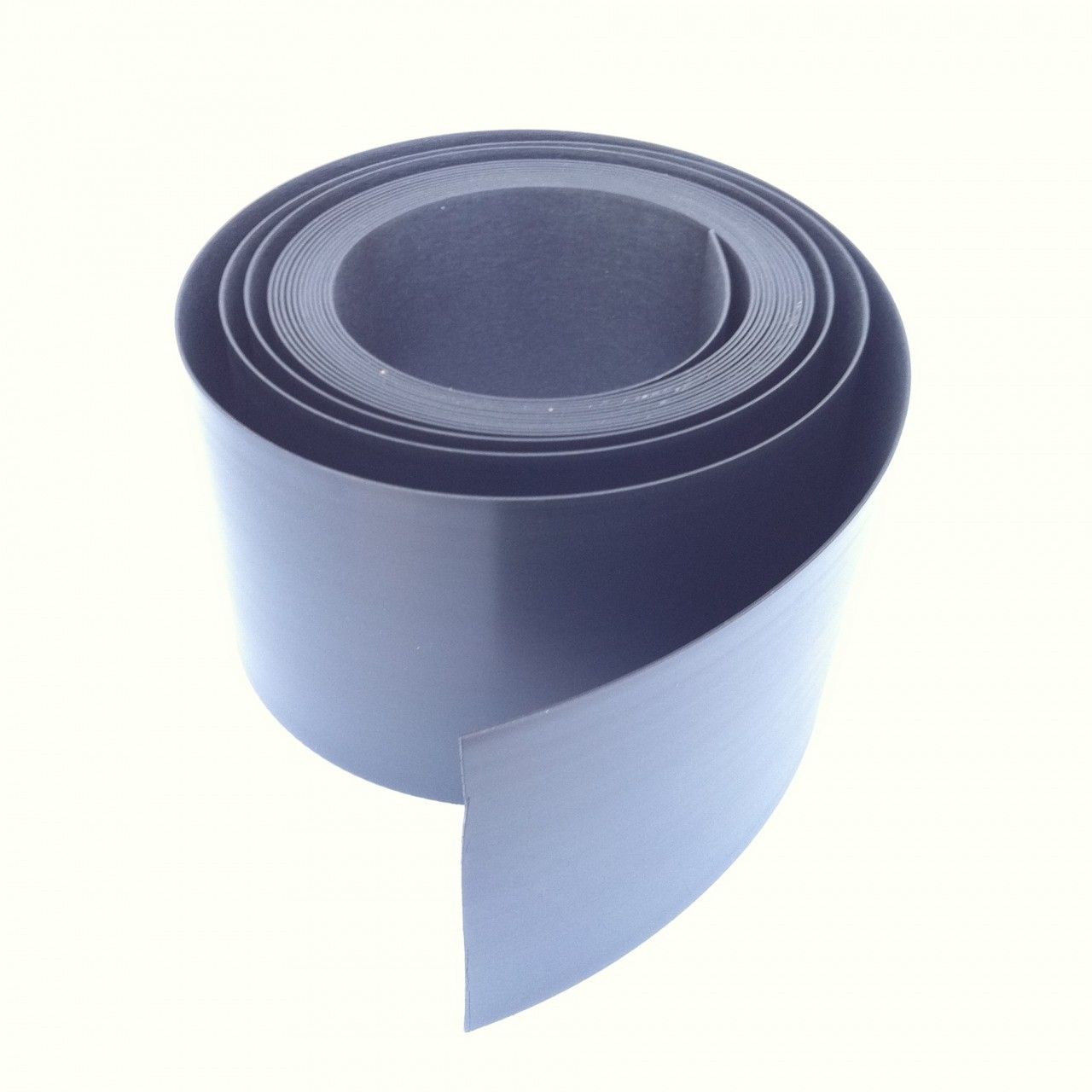

El cilindro o “galleta” resultante se monta en un torno y una cuchilla lo “rebana” de forma continua para obtener el rollo de suela.

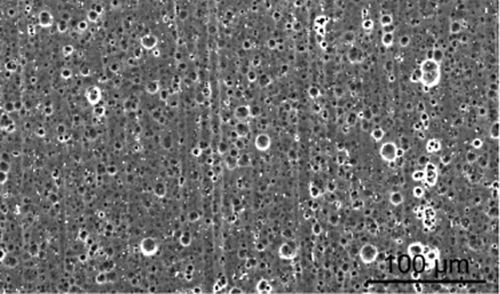

En el sinterizado, la presión aplicada aporta al polietileno una mayor densidad que mediante la extrusión; al mismo tiempo, al estar en un recipiente hermético, los espacios huecos (con aire) que hay entre los granos de polvo se mantienen, dando como resultado unos pequeños orificios en los que se depositará la cera que aplicamos.

Al respecto, indicar que (en contra de lo que muchos piensan) en la suela NO HAY ABSORCIÓN DE CERA. Hay retención o adsorción.

¿Qué son las cargas minerales y cuál es su función?

¿Alguna vez os habéis preguntado por qué las suelas de los esquís son mayoritariamente de color negro?

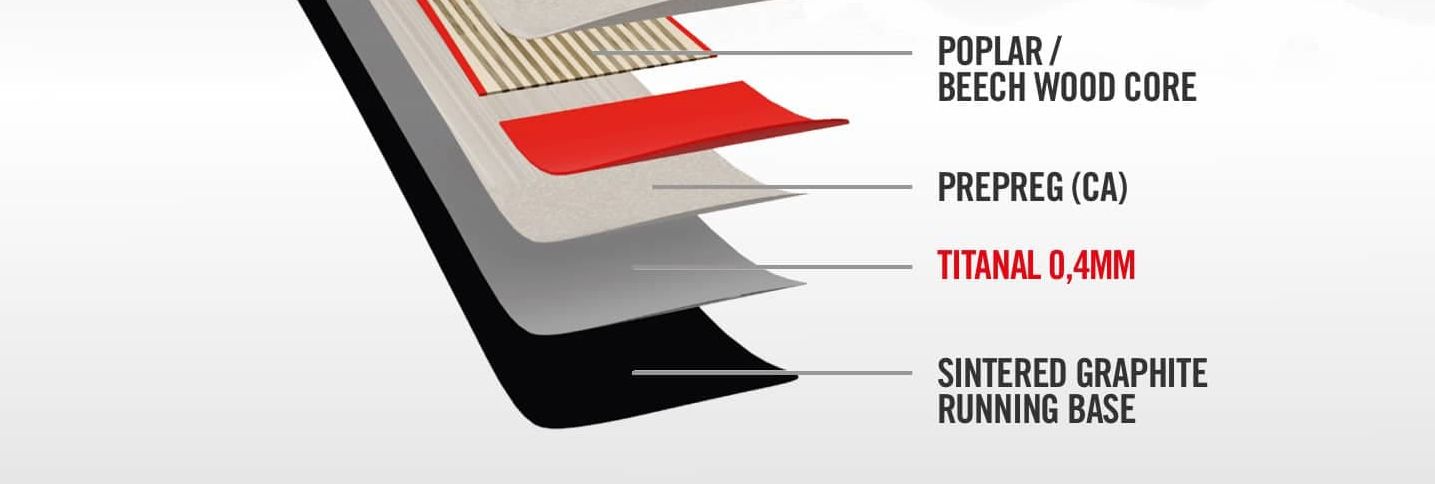

Seguro que, alguna ocasión, hemos oído hablar de suelas grafitadas. Muchos fabricantes también incluyen este dato como argumento técnico en sus mejores modelos.

Se trata de añadir al polietileno materiales que aporten propiedades que mejoran su capacidad de deslizamiento. Los más comunes son el grafito y el carbono, aunque hay otros de carácter más secreto... que los fabricantes guardan celosamente.

Lo primero que aportan es densidad. Más carga mineral = mayor densidad de suela. Para los amantes del dato, estaríamos hablando de suelas con un peso molecular alrededor de 1.000.000.

Por otro lado, durante la fricción de la suela con la nieve se produce electricidad estática y el polietileno no es electroconductivo, por lo que las cargas minerales evitan que se acumule esa electricidad, reduciendo la fricción.

En el caso del grafito, además, contribuye a la lubricación de la suela, una propiedad que comparte con el polietileno.

Con esto creo que ya es suficiente para una primera entrega. Mucha información y un poco densa, pero importante para entender mejor algunas cosas que suceden mientras nos deslizamos por la nieve.

En el siguiente capítulo hablaremos de las reparaciones y trabajos pueden realizarse en la suela cuando se deteriora.

¡No dudéis en contactar con nosotros para aportar vuestros comentarios y resolver dudas!