La parte más importante del esquí es el núcleo de madera, pero es necesario añadir refuerzos de carbono o fibra de vidrio para añadir resistencia y otras propiedades mecánicas. La fibra de carbono de distintos tipos se corta en tiras y se preparan en base al objetivo de diseño que buscamos.

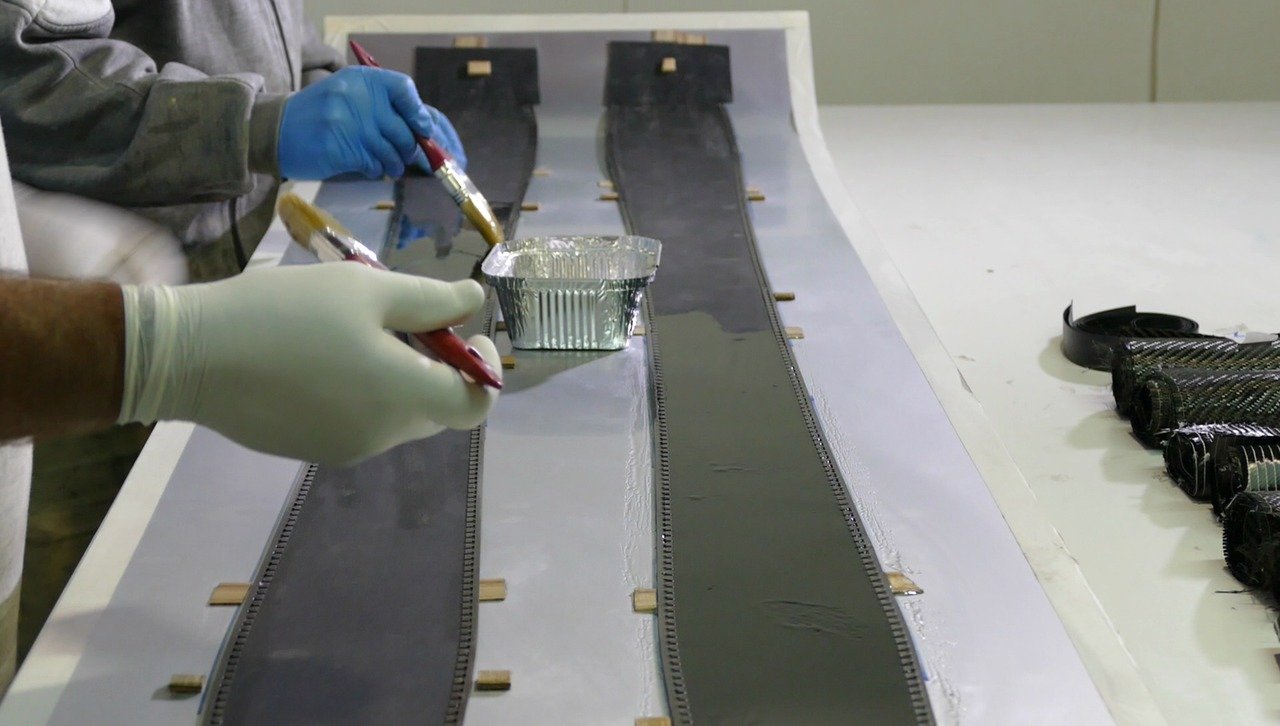

Cuando las telas están listas y ordenadas, empieza el proceso de laminado, impregnando la base y los cantos con resina epoxy sobre las que se empiezan a colocar los refuerzos.

Posteriormente colocamos el núcleo de madera y encima volvemos a colocar más refuerzos. Es importante impregnar bien todas las capas y colocarlas correctamente para que el esquí final tenga el comportamiento que buscamos.

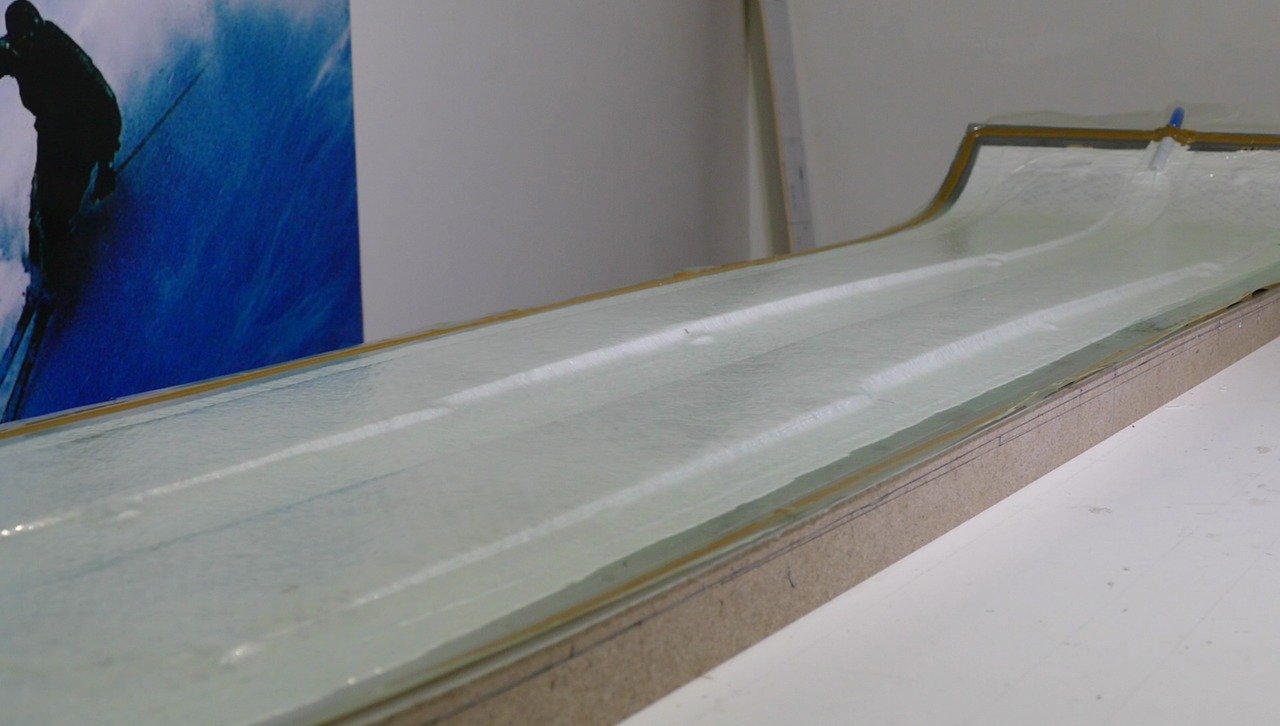

El curado se hace mediante una bomba de vacío. Se colocan varias capas absorbentes para atrapar los volátiles que se producen al extraer el aire para evitar que se formen burbujas que podrían debilitar el esquí.

Aquí tenéis el vídeo con todo el proceso en detalle.